Keyword ค้นหาที่เกี่ยวข้อง

หลักสูตร SPC , อบรม SPC , การประยุกต์ใช้ spc , SPC Training , อบรมหลักสูตร spc , ฝึกอบรม spc , statistical process control spc คืออะไร , การควบคุมคุณภาพเชิงสถิติ spc , คู่มือ SPC , SPC คืออะไร

บทนำ หลักสูตร SPC อบรม

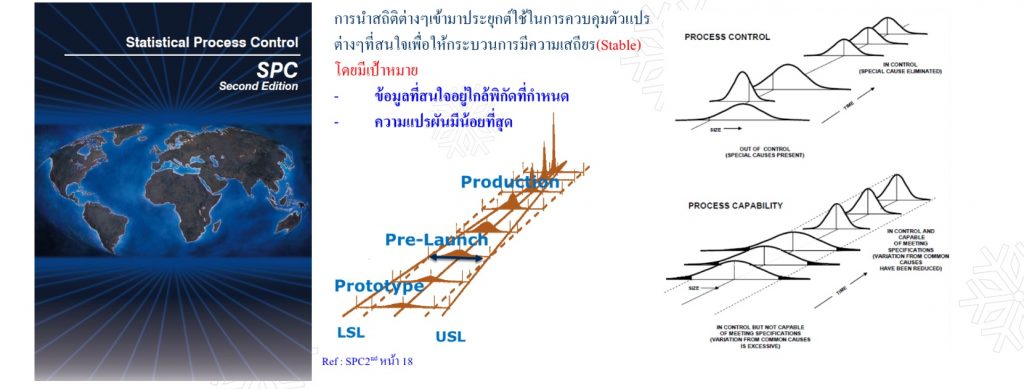

STATISTICAL PROCESS CONTROL : SPC การควบคุมกระบวนการด้วยสถิติ เป็นวิธีการหนึ่งที่ช่วยทำให้องค์กรสามารถ “ ลดความผันแปรของกระบวนการผลิตและผลิตภัณฑ์ ” ได้เพื่อทำให้สินค้าเข้าใกล้ค่า SPEC ที่ลูกค้ากำหนดมา และลดความเสียหายที่อาจเกิดขึ้นได้จากสินค้าด้อยคุณภาพ ซึ่งเป็นหนึ่งในดัชนีชี้วัดความสำเร็จของระบบ IATF16949

หลักการนี้มุ่งเน้นให้พยายามใช้เทคนิคทางสถิติเข้าไปควบคุมเหตุ ( ตัวแปรต้นที่ส่งผลต่อ ผลิตภัณฑ์ ) เช่น ความร้อน ความเร็วรอบ เป็นต้นให้อยู๋ในสถานะที่ควรจะเป็นและแปรผันให้น้อยสุด และ ประเมินผลที่ตัวผลิตภัณฑ์

หลักการนี้มุ่งเน้นให้พยายามใช้เทคนิคทางสถิติเข้าไปควบคุมเหตุ ( ตัวแปรต้นที่ส่งผลต่อ ผลิตภัณฑ์ ) เช่น ความร้อน ความเร็วรอบ เป็นต้นให้อยู๋ในสถานะที่ควรจะเป็นและแปรผันให้น้อยสุด และ ประเมินผลที่ตัวผลิตภัณฑ์

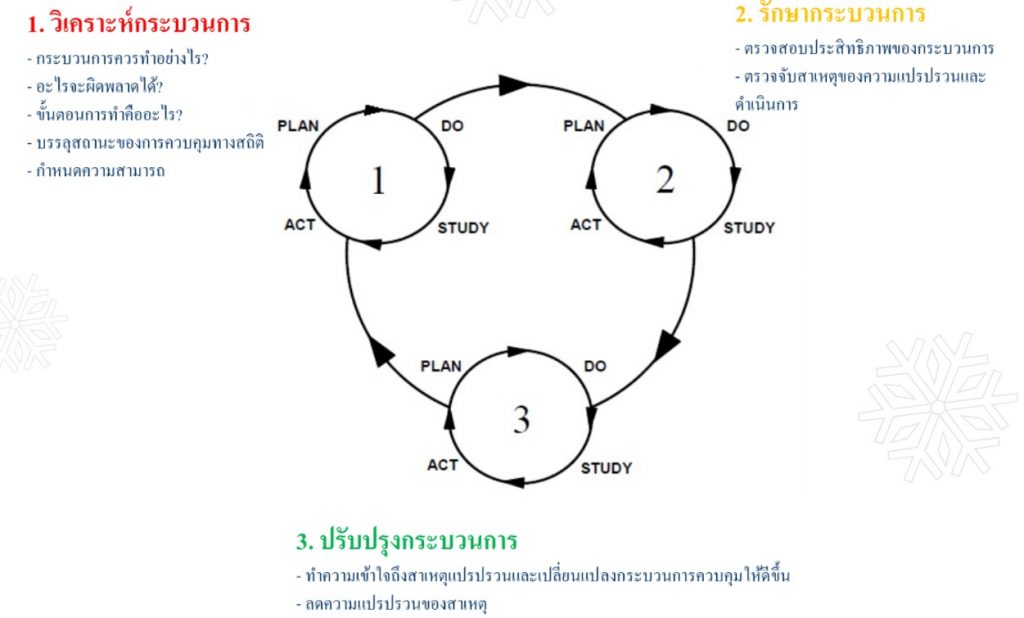

ขั้นตอนของวัฏจักร PDSA การปรับปรุงกระบวนการต่อเนื่อง

การควบคุมกระบวนการด้วยสถิติ

การควบคุมกระบวนการด้วยสถิติ

ขั้นตอนการวิเคราะห์และรักษา ความสามารถของกระบวนการ

ขั้นตอนการวิเคราะห์และรักษา ความสามารถของกระบวนการ

การศึกษาความสามารถของกระบวนการ Process Capability ใช้ข้อมูลจากตัวอย่าง เพื่อทำนายความสามารถของกระบวนการผลิตเพื่อยืนยันว่าผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดได้ดีเพียงใด

การศึกษาความสามารถของกระบวนการ Process Capability ใช้ข้อมูลจากตัวอย่าง เพื่อทำนายความสามารถของกระบวนการผลิตเพื่อยืนยันว่าผลิตชิ้นส่วนที่เป็นไปตามข้อกำหนดได้ดีเพียงใด

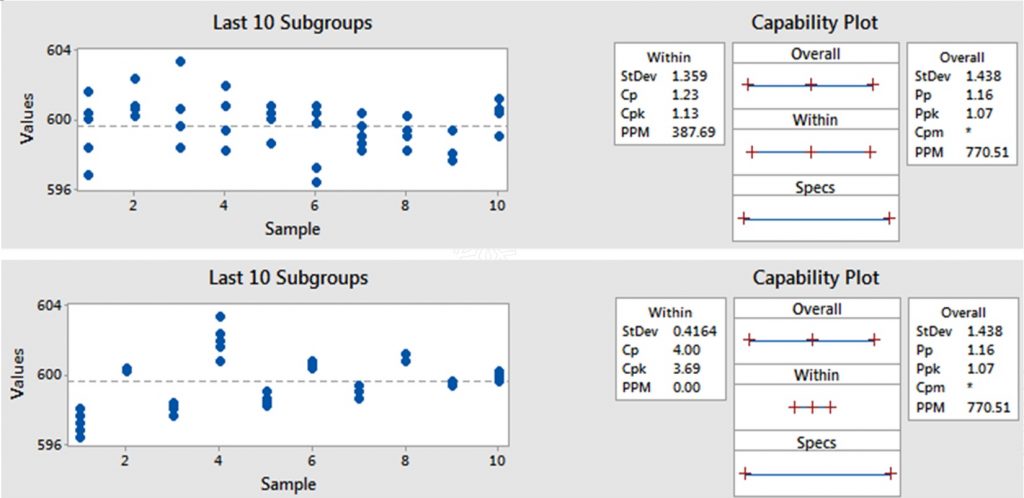

ผลความแตกต่างระหว่างการใช้ค่าเบียนเบนมาตรฐาน

ผลความแตกต่างระหว่างการใช้ค่าเบียนเบนมาตรฐาน

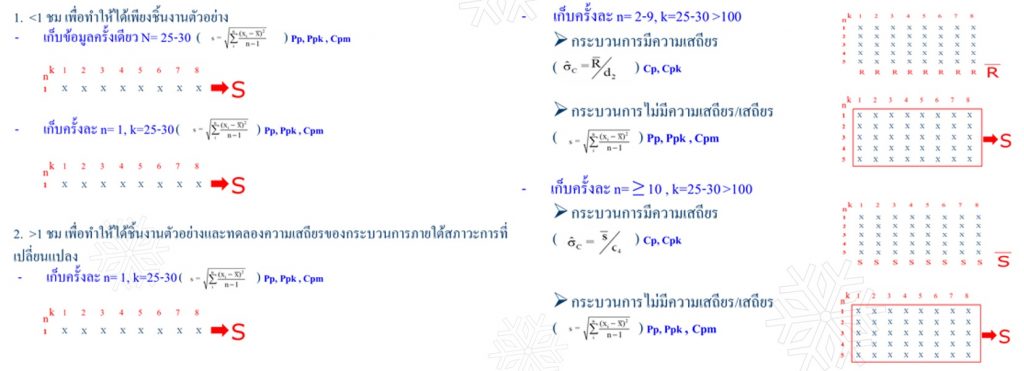

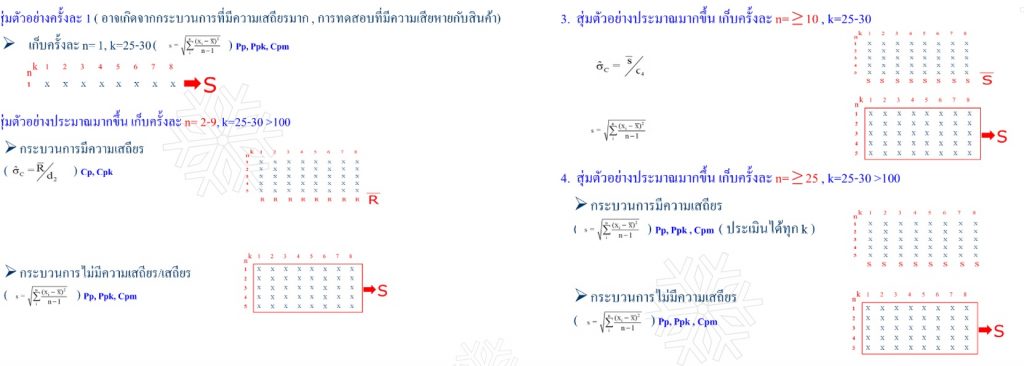

แนะนำการศึกษา ทดลองผลิต

แนะนำการศึกษา ทดลองผลิต

แนะนำการศึกษา ระหว่างผลิต

แนะนำการศึกษา ระหว่างผลิต

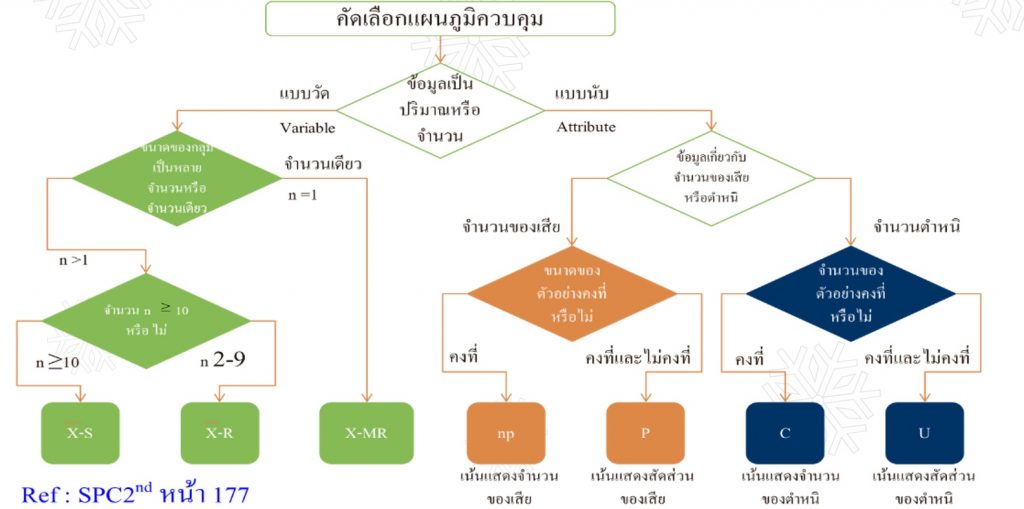

ในการพิจารณาเลือกใช้เครื่องมือทางสถิติต้องมีความเข้าใจด้านคุณสมบัติของเครื่องมือแต่ละประเภท และ การวิเคราะห์ข้อมูลจากผลที่แสดงออกมา

ในการพิจารณาเลือกใช้เครื่องมือทางสถิติต้องมีความเข้าใจด้านคุณสมบัติของเครื่องมือแต่ละประเภท และ การวิเคราะห์ข้อมูลจากผลที่แสดงออกมา

ปัญหาที่พบในการควบคุมกระบวนการโดยทั่วไปคือผู้ดำเนินการไม่เข้าใจขั้นตอนและวิธีการควบคุมกระบวนการที่ถูกต้องโดยมุ่งเน้นแต่การเก็บข้อมูลมาแสดงผลเมื่อมีการผลิตเสร็จเพื่อส่งให้ลูกค้าเท่านั้นและอีกทั้งยังไม่เข้าใจรูปแบบปัญหาที่เกิดขึ้นจากการดูกราฟควบคุมและไม่สามารถแจ้งเตือนเมื่อเกิดปัญหาได้

ในกระบวนการวัดย่อยต้องมีความแปรผันเกิดขึ้นซึ่งแบ่งเป็น 2 ลักษณะดังนี้

1 สาเหตุธรรมชาติ (Common cause) เป็นความผันแปรที่เกิดจากสาเหตุธรรมชาติ โดยค่าความผันแปรมีลักษณะเสถียรภาพ สามารถคาดการณ์ได้

2 สาเหตุผิดพลาด (Special cause) เป็นความผันแปรที่เกิดจากสาเหตุผิดพลาด เนื่องจากปัจจัยภายนอก ค่าดังกล่าวจะไม่เสถียร และคาดการณ์ไม่ได้

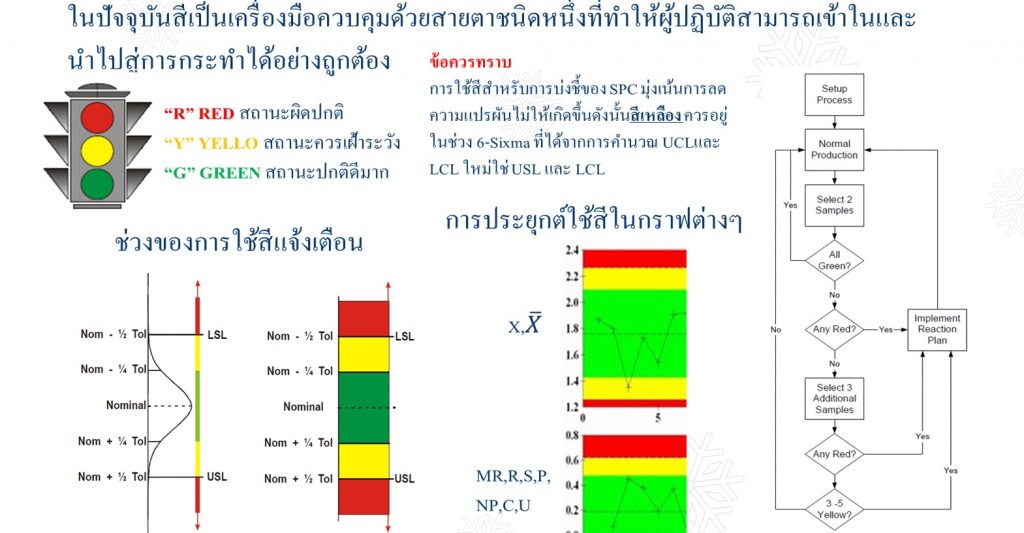

ตัวอย่างการใช้สี

ตัวอย่างการใช้สี

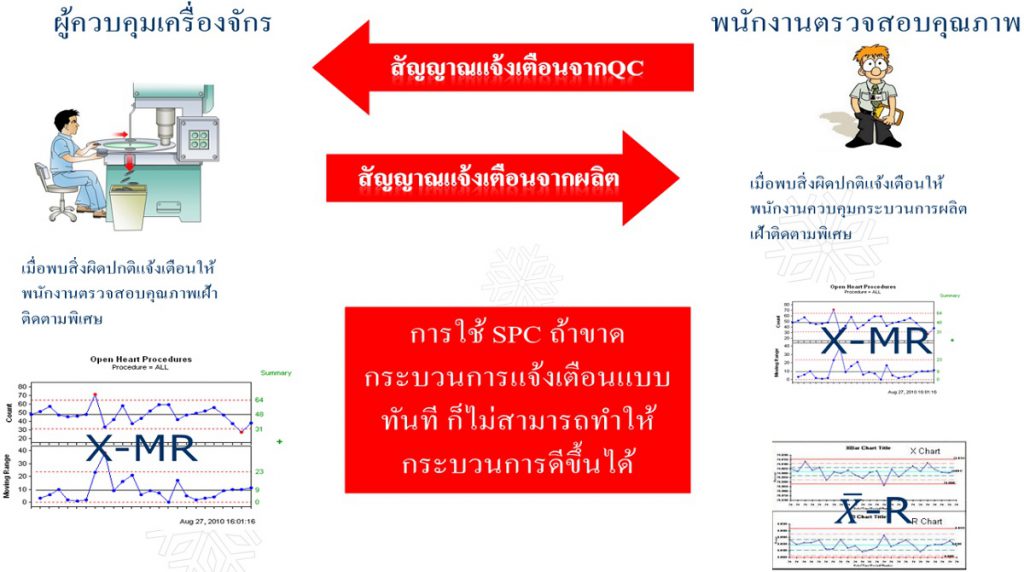

เนื่องด้วยแนวคิดและหลักการนี้การใช้สถิติสำหรับการควบคุมและการแจ้งเตือนเมื่อพบปัญหาจึงจำเป็นในการผลิตเป็นอย่างมากโดยอธิบายในรูปต่อไปนี้

เนื่องด้วยแนวคิดและหลักการนี้การใช้สถิติสำหรับการควบคุมและการแจ้งเตือนเมื่อพบปัญหาจึงจำเป็นในการผลิตเป็นอย่างมากโดยอธิบายในรูปต่อไปนี้

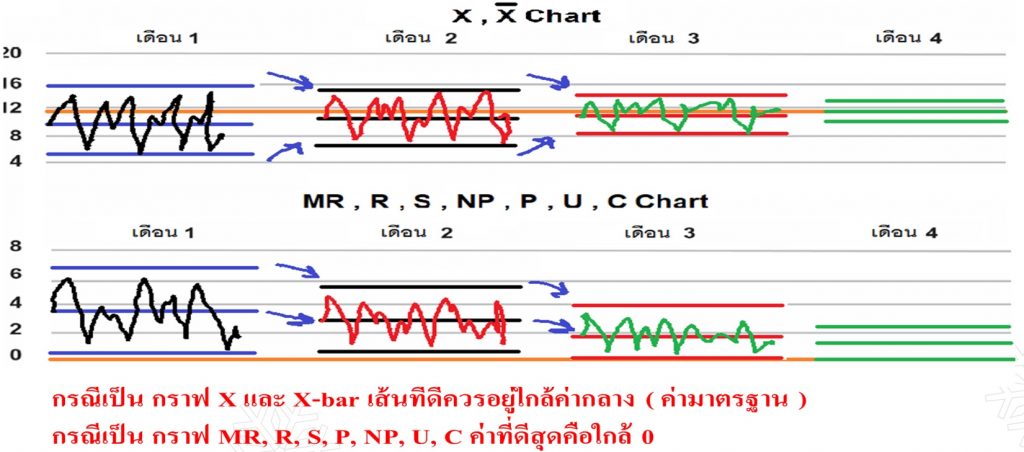

ในช่วงเวลาที่เหมาะสมองค์กรควรจะมีการทบทวนเพื่อลดความแปรผันในกระบวนการด้วยการทบทวนเส้นควบคุม เพื่อทำให้กระบวนการเสถียรมากขึ้น

ในช่วงเวลาที่เหมาะสมองค์กรควรจะมีการทบทวนเพื่อลดความแปรผันในกระบวนการด้วยการทบทวนเส้นควบคุม เพื่อทำให้กระบวนการเสถียรมากขึ้น

วัตถุประสงค์

วัตถุประสงค์

1.เพื่อให้มีความรู้ความเข้าใจแนวคิดและขั้นตอนของการควบคุมกระบวนการด้วยเทคนิคทางสถิติ SPC

2.เพื่อให้สามารถการวิเคราะห์ความสามารถของกระบวนการ Process Capability Analysis ( PCA ) Cp, Cpk และ Pp, Ppk

3. เพื่อให้สามารถใช้แผนภูมิควบคุมสำหรับการควบคุมกระบวนการด้วยสถิติ

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม

บทนำ

– จุดมุ่งหมายของ IATF16949 และความสัมพันธ์กับ Core Tools

– SPC คืออะไร และวัตถุประสงค์การดำเนินงาน

– ขั้นตอนของวัฏจักร PDSA การปรับปรุงกระบวนการต่อเนื่อง

– แนวคิดการใช้ SPC เพื่อควบคุมกระบวนการ

– ข้อกำหนด IATF 16949 ที่เกี่ยวข้องกับ SPC

ความรู้พื้นฐานด้านสถิติเพื่อการควบคุมกระบวนการ

– การเก็บข้อมูลทางสถิติ , ประเภทข้อมูล

– การวัดแนวโน้มเข้าสู่ศุนย์กลาง (Measure of location)

– การวัดการกระจายของข้อมูล (Measure of Dispersion)

– การศึกษาความผันแปร (Variable) โดย histogram

ขั้นตอนการควบคุมกระบวนการด้วยสถิติ

– ขั้นตอนการวิเคราะห์และรักษา ความสามารถของกระบวนการ

– ข้อกำหนด PPAP (PPAP Requirements) ที่เกี่ยวข้องกับการประเมินความสามารถกระบวนการ สำหรับการเลือกใช้ Cp, Cpk และ Pp, Ppk

การวิเคราะห์ความสามารถของกระบวนการ Process Capability Analysis ( PCA )

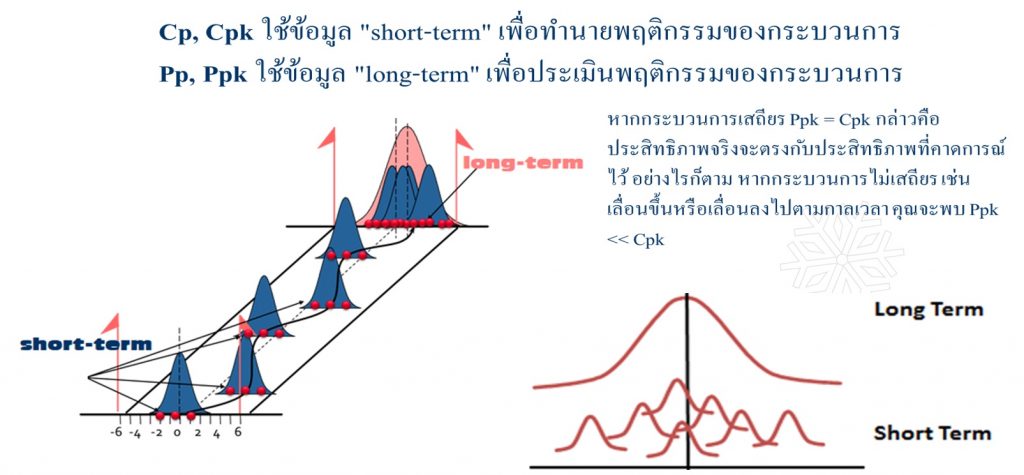

– ความเสถียรของกระบวนการ Process Stability

– พฤติกรรมกระบวนการระยะสั้นและระยะยาว

– ความแตกต่างระหว่าง Cp, Cpk และ Pp, Ppk

– ผลความแตกต่างระหว่างการใช้ค่าเบียนเบนมาตรฐาน

– เทคนิคการประมาณค่าโดย Cp, Cpk และ Pp, Ppk ไม่ต้องใช้การคำนวณ

ศึกษาสมรรถนะของกระบวนการ Pp, Ppk (long-term)

– การคำนวณค่า Pp , Ppk 30 ข้อมูล

– การตีความผล และ สภาพของข้อมูลจาก histogram

– การคำนวณค่า Pp , Ppk 100 ข้อมูล

– การตีความผล และ สภาพของข้อมูลจาก histogram

ศึกษาความสามารถของกระบวนการ Cp, Cpk (short-term )

– การคำนวณค่า Cp , Cpk

– การตีความผล และ สภาพของข้อมูลจาก histogram

ศึกษาความสามารถของกระบวนการข้อมูลแบบนับ

– การคำนวณค่าความสามารถ Capability ในการผลิตสินค้าดี

แผนภูมิควบคุมสำหรับการควบคุมกระบวนการด้วยสถิติ

– สาเหตุของความแปรผัน

– แผนภูมิควบคุม (Control chart) คืออะไรและคุณสมบัติเครื่องมือ

– การเลือกใช้แผนภูมิควบคุม

– รูปแบบของจุดในกราฟที่ส่งสัญญาณว่าเกิดความผิดปกติ

– ความสัมพันธ์ระหว่างแผนภูมีควบคุมและฮิตโตแกรม

– การแจ้งเตือน ( Alarm ) ระหว่างผู้ควบคุมตัวแปรต้นและผู้ตรวจสอบตัวแปรตาม

การควบคุมระหว่างผลิตโดยข้อมูลเชิงเดี่ยว

– แผนภูมิควบคุมค่าเดี่ยวและพิสัยเคลื่อนที่ X-MR

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– เทคนิคการจัดทำกราฟควบคุม

• การแบ่งช่วงข้อมูลในกราฟควบคุม

• การใช้สี G Y R เพื่อบ่งชี้ความผิดปกติ

– การประเมินผลของ X-MR

การควบคุมและศึกษาระหว่างผลิตโดยข้อมูลแบบกลุ่ม

– แผนภูมิควบคุมค่าเฉลี่ยและพิสัย X-R

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– การประเมินผลของ X-R และทำความเข้าใจกับสาเหตุที่น่าจะเป็น เช่น อาการจากเครื่องจักรสึกหรอ เครื่องจักรเสีย ตั้งเครื่องผิด เป็นต้น

– แผนภูมิควบคุม X-S และสูตรคำนวณ

การควบคุมและศึกษาระหว่างผลิต ข้อมูลแบบนับ Attribute

– แผนภูมิควบคุม P Chart , %

– ขั้นตอนการควบคุมและศึกษาระหว่างผลิต

– เก็บข้อมูลและกำหนดค่าควบคุม UCL , LCL

– แผนภูมิควบคุม np และสูตรคำนวณ

– แผนภูมิควบคุม u และสูตรคำนวณ

– แผนภูมิควบคุม c และสูตรคำนวณ

การระบุ SPC ในเอกสาร PFMEA/Control Plan

– Q&A

รูปแบบการอบรม

– บรรยาย 70% Workshop 30%

– การทำกิจกรรมทุกคนจะทำ workshop ที่สถาบันได้จัดเตรียมไว้ให้ในแต่ละหัวข้อ

สิ่งที่องค์กรต้องจัดเตรียม

เครื่องคิดเลข ไม่บรรทัดและดินสอ ถ้ามีปากกาเน้น สี เขียว เหลือง แดง จะดีมากเนื่องจากจะมีสอนการทำ การควบคุมด้วยการตาในกราฟควบคุมด้วย