บทนำ

TPM เกิดในประเทศญี่ปุ่นแต่ไม่มีชื่อเป็นภาษาญี่ปุ่น ใช้คำทับศัพท์ว่าTPM ดังนั้นคำว่า TPM จึงไม่มีคำแปลที่เจาะจง โดยTPM เป็นตัวย่อมาจากคำเต็มว่า Total Productive Maintenace แต่ TPM ไม่ใช่หลักสูตรการฝึกอบรมเพื่อดูแลเครื่องจักร แต่ TPM เป็นกิจกรรมที่ทุกคนทั้งองค์กรจะต้องร่วมกันทำ เพื่อลดการสูญเสีย กำจัดความสูญเปล่า และเพิ่มประสิทธิภาพโดยรวมขององค์กร

ความหมายของ TPM

T ย่อมาจาก “Total”

Total Participation คือทุกคนในองค์กรจะต้องร่วมกันทำ

Total System คือทุกระบบที่เป็นประโยชน์ต่อองค์กรนำเข้ามาใช้ได้

Total Efficiency คือการกระทำทุกอย่างจะต้องมีการวัดผลเพื่อตรวจสอบความก้าวหน้า

P ย่อมาจาก”Productive”

สิ่งที่ทำทุกอย่างต้องดีขึ้นเรื่อย ๆ หรือ “Perfect” ความสมบูรณ์ขององค์กรนั้น

M ย่อมาจาก “Maintenance”

การรักษาสภาพ หรือมาตรฐานไม่ให้ตกต่ำลงจากเดิม แล้วค่อยพัฒนาขึ้นไปเรื่อย ๆ ซึ่งก็

เป็นระบบการจัดการขององค์กร รวมถึง “Mamagement” คือการจัดการ

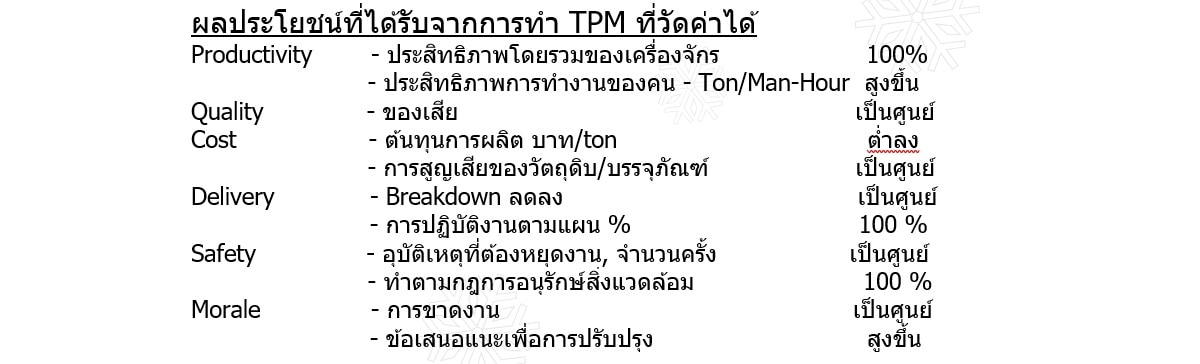

ในการบริหารจัดการการผลิต พบว่ามีความสูญเสีย(Loss)เกิดขึ้นตลอดเวลา ทั้งจากการทำงานของคน เครื่องจักร พลังงาน การใช้วัสดุต่างๆ โดยที่ความสูญเสียนั้น มักไม่ได้รับการแก้ไขหรือจัดการอย่างเป็นระบบ ซึ่งเป็นสาเหตุที่ทำให้ต้นทุน การผลิตสูงขึ้นและปัญหาอื่นๆตามมา เช่นปัญหาคุณภาพ ผลผลิต การส่งมอบ ความปลอดภัย และขวัญกำลังใจ เป็นต้น ความสูญเสียทั้ง 16 ประการนี้ เป็นความสูญเสียที่ TPM มุ่งที่จะกำจัด เพื่อให้เกิดประสิทธิภาพในการทำงานที่สูงสุด ซึ่งการสูญเสียหลักในการผลิตแบ่งเป็นกลุ่มใหญ่ๆได้ 3 กลุ่มหลัก คือ เครื่องจักร คน และค่าใช้จ่าย

กลยุทธ์ในการดำเนินกิจกรรม TPM

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

8 เสาหลักของ TPM

1. การให้การศึกษาและฝึกอบรม (Education and Training)

2. การดูแลรักษาด้วยตนเอง (Autonomous Maintenance)

3. การปรับปรุงเฉพาะเรื่อง (Specific Improvement)

4. การดูแลรักษาเชิงวางแผน (Planned Maintenance)

5. ความปลอดภัยและสิ่งแวดล้อม Safety and Environment)

6. การรักษาคุณภาพ (Quality Maintenance)

7. การควบคุมขั้นต้น (Initial Control)

8. การเพิ่มประสิทธิภาพของการบริหาร (Efficient Administration)

กระบวนการในการดำเนินงาน TPM ให้ประสบความสำเร็จได้จะต้องมีการดำเนินกิจกรรมหลัก 8 ข้อ หรือเรียกว่า 8 เสาหลัก ซึ่งครอบคลุมทุกๆหน่วยงาน และทุก ๆคนที่มีส่วนร่วมในการทำกิจกรรม TPM

กระบวนการในการดำเนินงาน TPM ให้ประสบความสำเร็จได้จะต้องมีการดำเนินกิจกรรมหลัก 8 ข้อ หรือเรียกว่า 8 เสาหลัก ซึ่งครอบคลุมทุกๆหน่วยงาน และทุก ๆคนที่มีส่วนร่วมในการทำกิจกรรม TPM

Quality Maintenance หรือ Hinshitsu Hozen เป็นกิจกรรมที่ช่วยปรับสภาพเครื่องจักรเพื่อผลิต ผลิตภัณฑ์โดยปราศจากข้อบกพร่อง (defect) โดยยึดหลักการของการรักษาสภาพเครื่องจักรให้สมบูรณ์เพื่อความสมบูรณ์ของกระบวนการผลิต

Quality Maintenance หรือ Hinshitsu Hozen เป็นกิจกรรมที่ช่วยปรับสภาพเครื่องจักรเพื่อผลิต ผลิตภัณฑ์โดยปราศจากข้อบกพร่อง (defect) โดยยึดหลักการของการรักษาสภาพเครื่องจักรให้สมบูรณ์เพื่อความสมบูรณ์ของกระบวนการผลิต

วัตถุประสงค์ของกิจกรรมดูแลรักษาคุณภาพ

• ทราบความสัมพันธ์ของข้อบกพร่องกับชิ้นส่วนของเครื่องจักร (QA Matrix)

• ทราบสภาวะที่ไม่ทำให้เกิดข้อบกพร่อง

• ดูแลเครื่องจักรเพื่อไม่ทำให้เกิดข้อบกพร่อง

• สร้างสายการผลิตที่ข้อบกพร่องเป็นศูนย์

ดังนั้นค่ามาตรฐานต่างๆของเครื่องจักรจึงต้องถูกกำหนดและได้รับการตรวจสอบตามเวลา เมื่อพบความผิดปกติก็จะต้องแก้ไขทันทีเพื่อไม่ให้เกิดข้อบกพร่องกับผลิตภัณฑ์

| Phase | Key Activities | Tools | Step | |

| Improvement | 1. Present Status Analysis | Stratified Trend Data 1. Monthly 2. Daily Data Collection |

1 | Confinning Present Status |

| 2. Select machines (Process) | Q-A Matrix | 2 | Survey process which generated defects. | |

| 3. Organize Defect Pattern | Sporadic VS Chronic Defects | 3 | Survey and analyze 3M conditions. | |

| 4. Restore | 4 | Study “FUGUAI” countenneaslu·es and restore malfunctions. | ||

| 5. Analyze & Improve for repeated quality defects. | 5 | Analyze conditions for Non-defective products that are not confumed. | ||

| 6. Review | CAP-Do & 5-Why Analysis | 6 | 3M conditions defects KAIZEN | |

| Maintenance | 7. Identify the relationship between Quality Characteristic & Machine Conditions | Q-M Matrix | 7 | Set 3M conditions. |

| 8. Develop & hnple1nent Trend Control | Trend Control | 8 | Improve Checking methods intensification. | |

| 9. Standardize | Operation Standards M-P Information | 9 | Decide Check standard values. | |

| 10. Review | 10 | Revise standard | ||

วัตถุประสงค์

1.เพื่อให้ผู้เข้ารับการฝึกอบรมเข้าใจวิธีการและหลักการ การบำรุงรักษาเชิงคุณภาพ Quality Maintenance ของ TPM

2.เพื่อให้ผู้เข้ารับการฝึกอบรมมีทักษะในการดำเนินกิจกรรมการบำรุงรักษาเชิงคุณภาพ Quality Maintenance

กลุ่มเป้าหมาย : ผู้บริหาร ผู้จัดการ หัวหน้างาน พนักงานในหน่วยงานซ่อมบำรุงและผผลิต

จำนวนผู้เข้าอบรม :30 คน/รุ่น

กำหนดการอบรม

– แนวคิดและหลักการTPM

– กิจกรรม 8 เสาหลัก ของ TPM

– ความสูญเสีย16ประการ

– แนวคิดการปรับปรุงในTPM

– Quality Maintenance ใน TPM

– PDCA และการดำเนินการวิธีเลข 8

– 10ขั้นตอนสู่การดำเนินกิจกรรม QM

– แนวคิด และขั้นตอนการทำ QA Matrix

– การ์ดคุณภาพ (Q card)

– การจัดทำมาตรฐาน QM

– Q&A

รูปแบบการอบรม

– บรรยาย ยกตัวอย่าง แลกเปลี่ยนประสบการณ์ Workshop