Keyword ค้นหาที่เกี่ยวข้อง

หลักสูตร msa , อบรม MSA , คู่มือ MSA 4th Edition , MSA Training , MSA 4th Edition PDF , msa 4th edition ภาษาไทย , การทำ msa , ตัวอย่าง MSA Plan , Gage R&R Attribute คือ , GR&R ทฤษฎี , Attribute Gage R&R ตัวอย่าง , แบบฟอร์ม msa , คอร์สอบรม msa , การวิเคราะห์ระบบการวัด msa pdf , msa คืออะไร

บทนำ หลักสูตร MSA

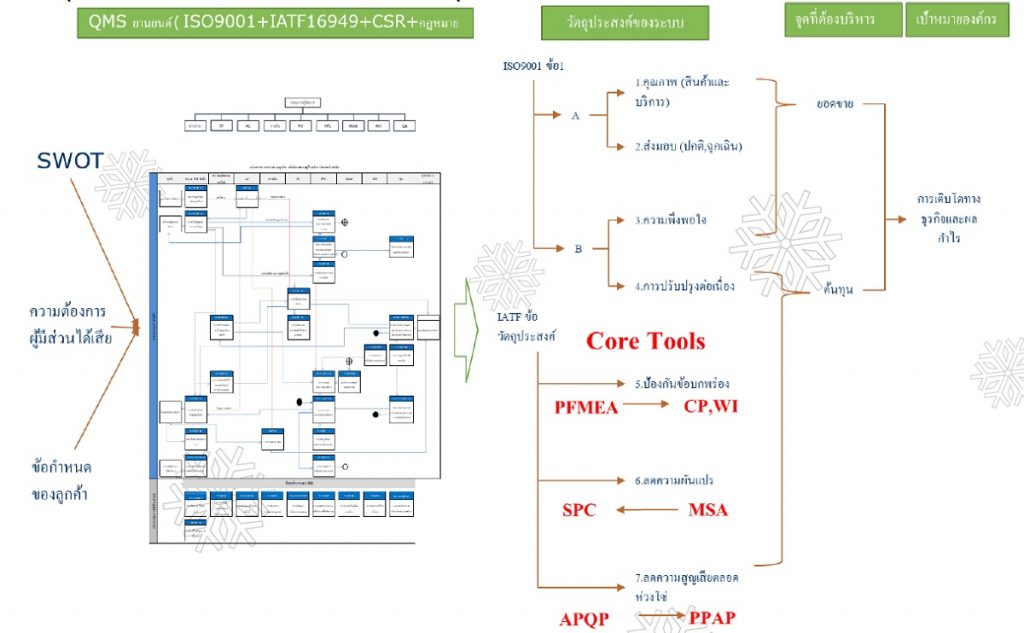

วัตถุประสงค์เป้าหมายของระบบ QMS ของอุตสาหกรรมยานยนต์มี 7 ประการ โดยมีการประยุกต์ใช้ Core Tools เพื่อทำให้ 3 วัตถุประสงค์เฉพาะสำเร็จ

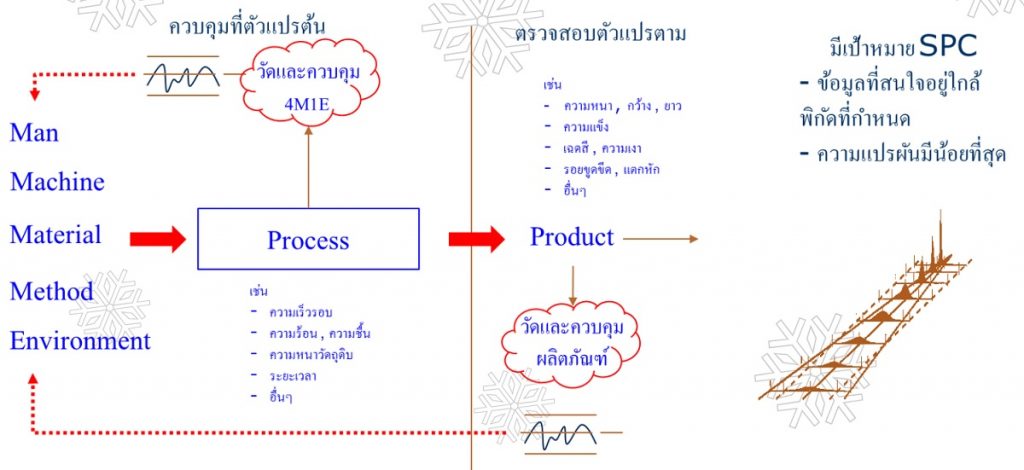

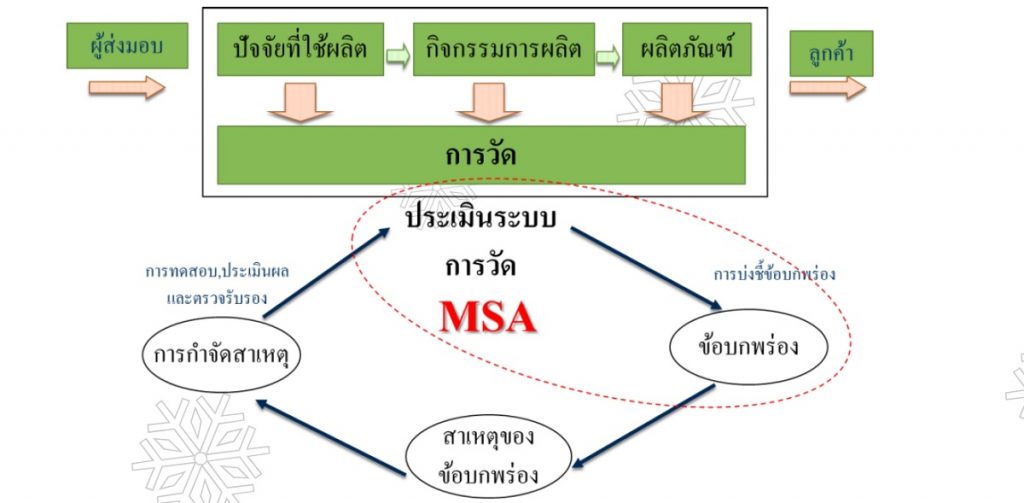

การลดความผันแปรของผลิตภัณฑ์มีหลายวิธีการเครื่องมือหนึ่งที่อุตสาหกรรมยานยนต์ใช้คือ SPC ซึ่งต้องใช้ข้อมูลด้านสถิตินำมาใช้ในการควบคุมกระบวนการถ้าข้อมูลไม่มีความถูกต้องแม้นยำ การควบคุมกระบวนการก็จะทำได้ไม่สมบูรณ์ ดังนั้นจึงต้องมี การวิเคราะห์ระบบการวัด MSA ทั้งการวัดผลิตภัณฑ์และกระบวนการ เพื่อบ่งชี้ปัญหา และดำเนินการจัดการ เพื่อทำให้ข้อมูลที่ได้จากการวัดมีความถูกต้องแม่นยำ น่าเชื่อถือ

ระบบการวัดปัจจุบันมีความสำคัญต่อการ ยืนยันผลการตรวจสอบคุณภาพ ถึงแม้ว่าระบบการผลิตจะมีความถูกต้องแต่ถ้าระบบการวัดมีความผิดพลาดก็อาจส่งผลต่อการตัดสินใจที่คลาดเคลื่อนได้ จะเกิดอะไรขึ้นถ้าระบบการวัดขาดความเที่ยงตรง และความแม่นยำ

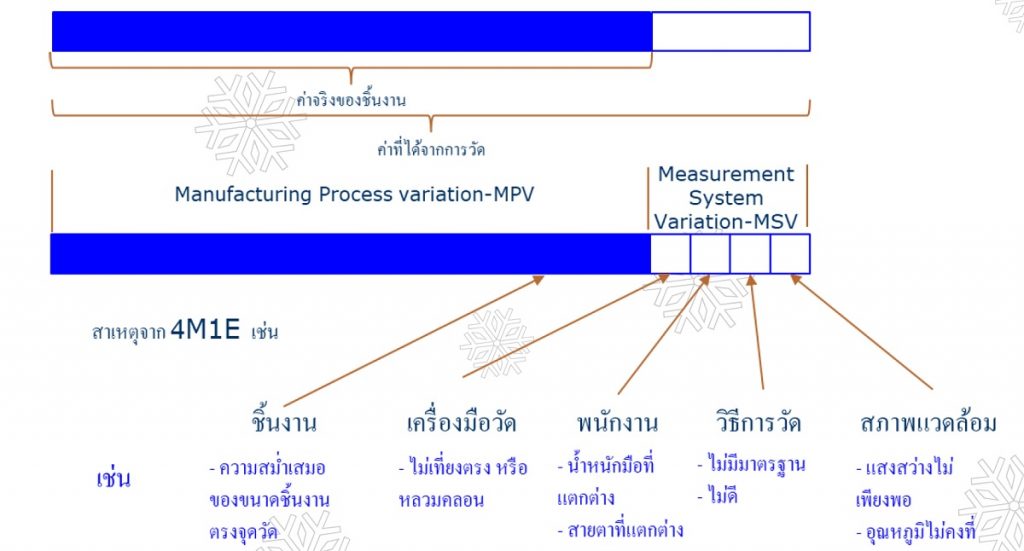

Measurement System Analysis : MSA คือ การวิเคราะห์คุณสมบัติเชิงสถิติของการวัดเพื่อจำแนกปัญหาที่พบในระบบการวัดซึ่งอาจมีสาเหตุมาจาก เช่น คน เครื่องมือ วิธีการ สภาพแวดล้อม เพื่อนำไปใช้เป็นข้อมูลในการปรับปรุงระบบการวัดทำให้การวัดมีความน่าเชื่อถือ

กระบวนการวัดคือ กิจกรรมที่รวบรวมไว้ซึ่ง อุปกรณ์วัดคุม เกจวัด มาตรฐาน การปฏิบัติงาน วิธีการ อุปกรณ์จับยึดงานซอฟต์แวร์ บุคลากร สิ่งแวดล้อม และข้อสมมุติต่างที่ ที่ใช้ในการกำหนดปริมาณของหน่วยการวัดหรือประเมินคุณลักษณะที่ได้รับการวัด หรือ กล่างอย่างง่ายคือกระบวนการอย่างสมบูรณ์ที่ใช้ในการวัด

ชนิดความผิดพลาด

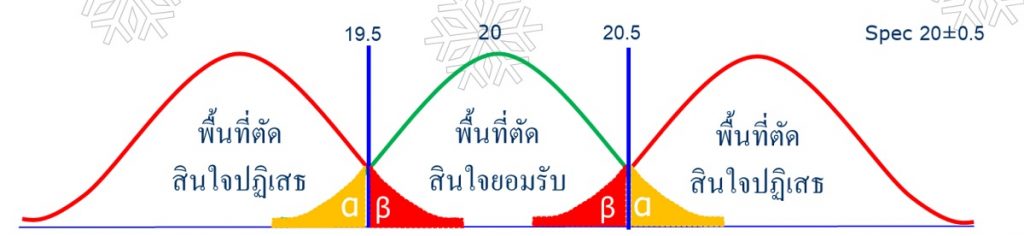

• Type I error สัญญาณเตือนที่ผิดพลาด เกิดขึ้นเมื่อ ปฏิเสธสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักเป็นจริง และควรที่จะยอมรับ เช่นสินค้าดีแต่ผลการตัดสินใจบอกเป็นเสีย ซึ่งแสดงผลโดยใช้สัญลักษณ์ α (Alpha)

• Type II error การวัดที่ผิดพลาด เกิดขึ้นเมื่อ ยอมรับสมมติฐานหลัก โดยอาศัยข้อมูลทางสถิติที่ได้รับ ทั้งๆที่สมมติฐานหลักไม่เป็นจริง และควรที่จะปฏิเสธ เช่นสินค้าเสียแต่ผลการตัดสินใจบอกเป็นสินค้าดี ซึ่งแสดงผลโดยใช้สัญลักษณ์ β (Beta)

ผลกระทบ

• Type I error ผู้ผลิตมีโอกาสเสี่ยงที่อาจทิ้งสินค้าดี กระบวนการอาจมีการหยุดชะงัก หรือผลิตสินค้าใหม่มาทดแทนโดยไม่มีเหตุอันควร

• Type II error ลูกค้ามีโอกาสเสี่ยงที่อาจได้รับของเสีย กระบวนการอาจมีการนำวัตถุดิบหรือสินค้ากึ่งสำเร็จรูปที่ไม่ดีไปใช้ทำให้สูญเสียต้นทุนในการผลิต

เมื่อไรต้องวิเคราะห์ระบบการวัด

• เมื่อมีงานใหม่หรือมีการเปลี่ยนแปลงงาน

• เมื่อ 4M1E ในกระบวนการวัดเปลี่ยน

• เมื่อชิ้นงานถูกตีกลับจากกระบวนการถัดไป( แต่พนังงานตรวจไม่พบ)

• เมื่อถึงกำหนดตามที่วางแผนไว้

ต้องวิเคราะห์การวัดของใครบ้าง

• ทุกคนที่มีผลต่อการตัดสินใจในคุณภาพ

• ทุกการ ตรวจสอบ การวัด และทดสอบ ที่ระบุในแผนควบคุม

• ทุกเครื่องมือที่ใช้งาน ( จัดเป็นกลุ่มได้ )

สาเหตุที่ทำให้เกิดปัญหาในระบบการวัด

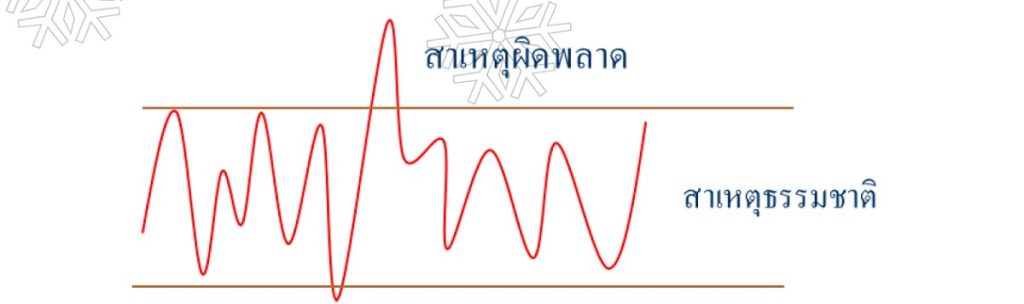

1 สาเหตุธรรมชาติ (Common cause)

เป็นความผันแปรที่เกิดจากสาเหตุธรรมชาติ โดยค่าความผันแปรมีลักษณะเสถียรภาพ สามารถคาดการณ์ได้

2 สาเหตุผิดพลาด (Special cause)

เป็นความผันแปรที่เกิดจากสาเหตุผิดพลาด ค่าดังกล่าวจะไม่เสถียร และคาดการณ์ไม่ได้

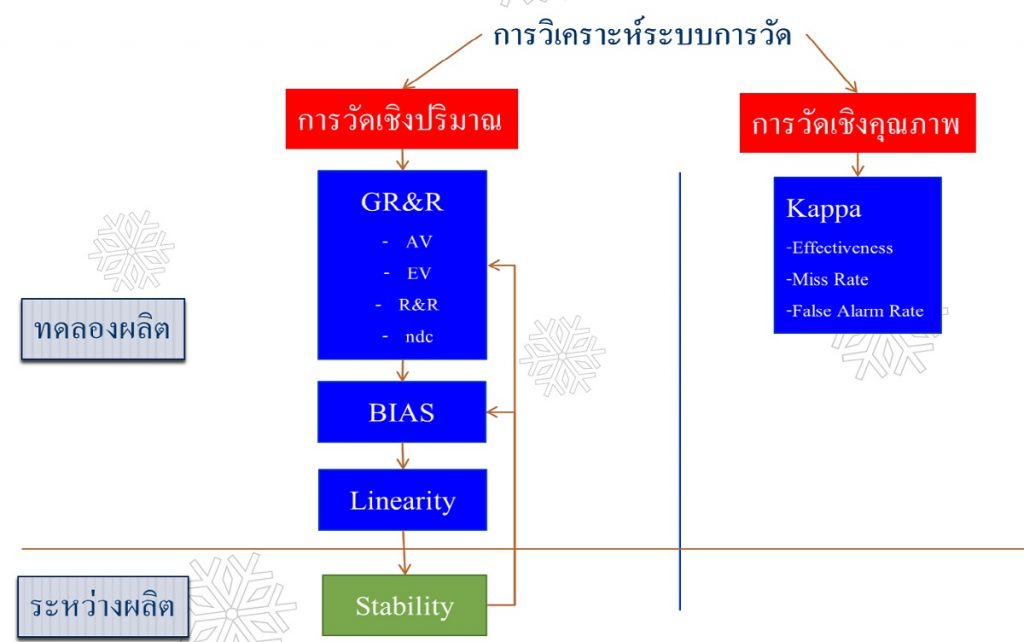

เครื่องมือที่จะต้องนำมาใช้ในการวิเคราะห์ระบบการวัดเพื่อบ่งชี้ปัญหามีอยู่ 5 ชนิดและมีการวิเคราะห์ตามลำดับดังนี้

การปรับปรุงระบบการวัดเพื่อนำไปสู่การสร้างความเชื่อถือ

การปรับปรุงระบบการวัดเพื่อนำไปสู่การสร้างความเชื่อถือ

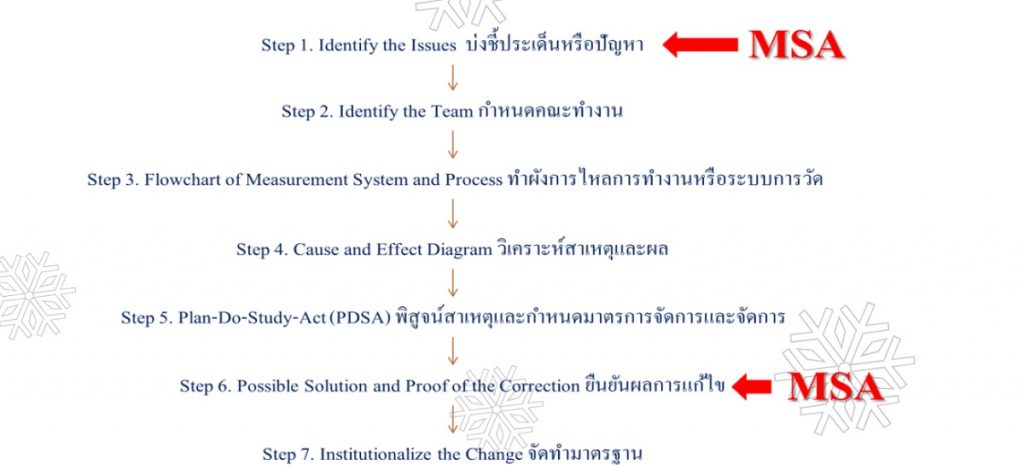

ขั้นตอนวิเคราะห์ปัญหาของระบบการวัด Measurement Problem Analysis

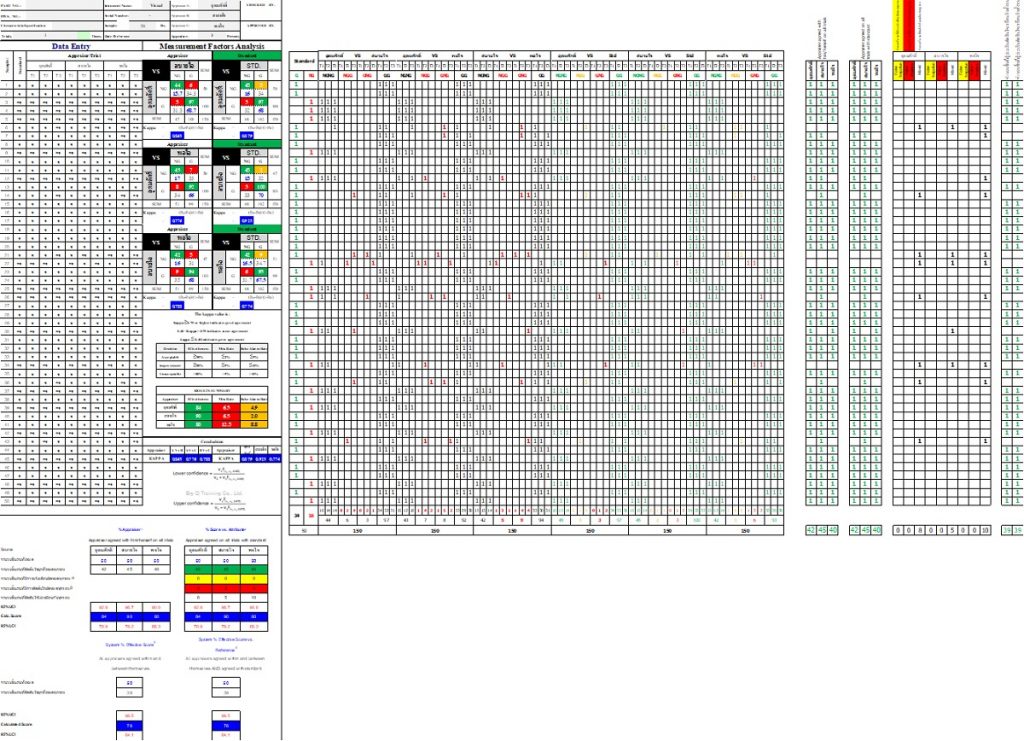

การวิเคราะห์ระบบการวัด (MSA) สำหรับการตรวจสอบข้อมูลเชิงคุณลักษณะหรือข้อมูลนับ (Attribute) เช่น “สี, เนื้อ, ความเงา, ความเป็นประกาย, ตัวหนังสือ, ความแตกต่างด้านรูปลักษณ์” ย่อมต้องมีเกิดขึ้นในแต่กระบวนการดังนั้นเพื่อให้เกิดการตรวจสอบที่มีประสิทธิภาพ จึงจำเป็นต้องมีการปรับปรุงและพัฒนาการตรวจสอบ เครื่องมือหนึ่งที่สามารถใช้ในการประเมินความสามารถในการตรวจสอบเชิงคุณภาพ

ที่ได้รับความนิยมมากคือ Kappa coefficient หรือชื่อทางการคือสัมประสิทธิ์แคปปาของโคเฮน 1960 (Cohen’s kappa coefficient) เป็นค่าสัมประสิทธิ์ตัวชี้วัดทางสถิติระหว่างผู้ให้ความเห็นสองฝ่าย ว่ามีความเห็นตรงกันมากหรือน้อยอย่างไร โดยค่าสูงสุดที่เป็นไปได้คือ 1.0 หมายถึงทุกฝ่ายเห็นตรงกันหมด ส่วน 0.0 หมายถึง ไม่มีฝ่ายใดเห็นตรงกันเลยในการวิเคราะห์ระบบการวัดได้มีการเปรียบเทียบดังนี้

– ผู้วัดกับผู้วัด (APPERAISER CROSS APPERAISER) ค่าที่ดีที่สุดคือ 1

– ผู้วัดกับมาตรฐาน (APPERAISER CROSS REFFERENCE) ค่าที่ดีที่สุดคือ 1

การข้อมูลทางสถิติที่เก็บมายังสามารถเอาข้อมูลมาวิเคราะห์ให้เห็นถึง

– ประสิทธิภาพของการวัดที่ถูกต้อง (Effectiveness) ค่าที่ดีที่สุดคือ 100%

– อัตราการวัดที่ผิดพลาด (Miss Rate) ค่าที่ดีที่สุดคือ 0%

– การแจ้งเตือนที่ผิดพลาด (False Alarm Rate) ค่าที่ดีที่สุดคือ 0%

และยังเป็นเครื่องมือที่ทำให้สามารถวิเคราะห์ถึงจุดที่เกิดความผิดพลาดเพื่อนำไปสู่กระบวนการแก้ไขที่ถูกต้องทำให้พนักงานคนนั้นๆมีศักยภาพในการตรวจวัดที่ดี

วัตถุประสงค์

1. เพื่อทำให้ผู้เข้าอบรมทราบวิธี การวิเคราะห์ระบบการวัด (MSA) สำหรับข้อมูลเชิงคุณลักษณะหรือข้อมูลนับ (Attribute) เช่น “สี, เนื้อ, ความเงา, ตัวหนังสือ

2. เพื่อทำให้สามารถทราบวิธีการแก้ไขปัญหาที่เกิดความผิดพลาดในแต่ละประเภท

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน พนักงานตรวจสอบและผลิต และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม 1 วัน 09.00-16.30

หัวข้อสัมมนา

บทนำ

– ความเข้าใจพื้นฐานและวัตถุประสงค์ของ MSA

– ข้อกำหนด IATF16949 ที่เกี่ยวข้องกับ MSA

– ความหมายของ “การวัด”

– ผลกระทบของการวัด (α , β )ที่มีต่อผลิตภัณฑ์และกระบวนการ

– บทบาทของการวัดต่อการควบคุมกระบวนการ และผลิตภัณฑ์

– หลักการและความแปรผันในระบบการวัด

– ความคลาดเคลื่อนของระบบการวัด

– ความถูกต้องและความแม่นยำของการวัด

– การปรับปรุงระบบการวัดเพื่อนำไปสู่การสร้างความเชื่อถือ

– ขั้นตอนวิเคราะห์ปัญหาของระบบการวัด

– บ่งชี้ประเด็นหรือปัญหาที่เกิดขึ้นในการวัด

– สิ่งที่ต้องเตรียมการก่อนการวิเคราะห์ระบบการวัด

– ปัญหาที่เกิดขึ้นในการตรวจสอบคุณลักษณะหรือข้อมูลนับ (Attribute) เช่น “สี, เนื้อ, ความเงา, ความเป็นประกาย, ตัวหนังสือ

KAPPA

– KAPPA คืออะไร

– การประเมินความสามารถในการตรวจสอบ Effectiveness ,Miss Rate, False Alarm Rate

– ขั้นตอนการประเมินการตรวจสอบด้วยสายตา

– การวิเคราะห์และบ่งชี้ปัญหาที่เกิดขึ้นในการตรวจสอบ

– การแก้ไขปัญหาที่เกิดขึ้นจากการตรวจสอบที่ผิดพลาด

– การประเมินผลการแก้ไขความผิดพลาดในการตรวจสอบ

การพัฒนาทักษะผู้ตรวจสอบ

– การบ่งชี้ความจำเป็นในการอบรมด้วย Skill Map จากแผนควบคุมคุณภาพ

– Q&A

รูปแบบการอบรม

– บรรยาย 30% Workshop 70%

– ทำกิจกรรมผ่านชุด WORKSHOP โดยใช้เครื่องมือและชิ้นงานจริงขององค์กร

– ทำกิจกรรมกลุ่มในการประเมินและร่วมกันระดมความคิดในการวิเคราะห์และแก้ไขปัญหา

สิ่งที่องค์กรต้องจัดเตรียมในแต่ละกลุ่ม

– ชิ้นงาน part เดียวกัน จำนวน 20 ชิ้นขึ้นไป และมีการแบ่งกลุ่มออกเป็น 4 ส่วนดังนี้ ถุงที่ 1 ชิ้นงานดี 30% , ถุงที่ 2 ชิ้นงานเสีย 30% ,ถุงที่ 3 ชิ้นงานที่ตัดสินใจยากแต่ดี 20% ,ถุงที่4 ชิ้นงานที่ตัดสินใจยากแต่เป็นชิ้นงานเสีย 20% ( ผู้เลือกชิ้นงานมาตรฐานต้องเป็นผู้วัดที่มีความสามารถในการตัดสินที่แม่นยำ )

– WI limit sample , โน๊ตบุ๊ค 1 เครื่องต่อกลุ่มและ office excel