บทนำ

ในปัจจุบันเครื่องจักรได้กลายเป็นส่วนประกอบที่สำคัญในการผลิต ถูกทำให้เป็นระบบอัตโนมัติ มีความซับซ้อนมากยิ่งขึ้น และโดยมากแล้วปริมาณของเครื่องจักรจะมากกว่าจำนวนของพนักงานซ่อมบำรุง ถ้าบริษัทขาดการจัดทำระบบบำรุงรักษาเครื่องจักรที่ดีจะทำให้เครื่องจักรมีการขัดข้องเสียหายบ่อย เครื่องจักรเดินได้ไม่เต็มประสิทธิภาพ ส่งผลต่อคุณภาพ ต้นทุนการผลิต และการส่งมอบสินค้า

ในปัจจุบันเครื่องจักรได้กลายเป็นส่วนประกอบที่สำคัญในการผลิต ถูกทำให้เป็นระบบอัตโนมัติ มีความซับซ้อนมากยิ่งขึ้น และโดยมากแล้วปริมาณของเครื่องจักรจะมากกว่าจำนวนของพนักงานซ่อมบำรุง ถ้าบริษัทขาดการจัดทำระบบบำรุงรักษาเครื่องจักรที่ดีจะทำให้เครื่องจักรมีการขัดข้องเสียหายบ่อย เครื่องจักรเดินได้ไม่เต็มประสิทธิภาพ ส่งผลต่อคุณภาพ ต้นทุนการผลิต และการส่งมอบสินค้า

ทำให้เกิดแนวคิดการพัฒนาระบบการบำรุงรักษาขึ้นมาแต่ละช่วงเวลาดังนี้

ทำให้เกิดแนวคิดการพัฒนาระบบการบำรุงรักษาขึ้นมาแต่ละช่วงเวลาดังนี้

การบำรุงรักษาเชิงป้องกัน(Preventive Maintenance) เป็นกิจกรรมหลักที่สำคัญกิจกรรมหนึ่งของการบำรุงรักษาซึ่งมีแนวคิดในการสร้างระบบบำรุงรักษาที่มีประสิทธิภาพตลอดช่วงอายุของเครื่องจักร เพื่อให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด โดยมีเป้าหมายหลักคือ การเสียหายของเครื่องจักรเป็นศูนย์ (Zero Failure)

การบำรุงรักษาเชิงป้องกัน(Preventive Maintenance) เป็นกิจกรรมหลักที่สำคัญกิจกรรมหนึ่งของการบำรุงรักษาซึ่งมีแนวคิดในการสร้างระบบบำรุงรักษาที่มีประสิทธิภาพตลอดช่วงอายุของเครื่องจักร เพื่อให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด โดยมีเป้าหมายหลักคือ การเสียหายของเครื่องจักรเป็นศูนย์ (Zero Failure)

ขั้นตอนการ การบำรุงรักษาเชิงป้องกัน Preventive Maintenance

วัตถุประสงค์

1.เพื่อให้ผู้เข้ารับการฝึกอบรมเข้าใจหลักการของและความสำคัญของ การบำรุงรักษาเชิงป้องกัน Preventive Maintenance

2.เพื่อให้ผู้เข้ารับการฝึกอบรมสามารถนำความรู้เรื่อง การบำรุงรักษาเชิงป้องกัน Preventive Maintenance กลับไปประยุกต์ใช้ได้ในองค์กร

กลุ่มเป้าหมาย : ผู้บริหาร ผู้จัดการ หัวหน้างาน พนักงานในหน่วยงานซ่อมบำรุง

จำนวนผู้เข้าอบรม :30 คน/รุ่น

กำหนดการอบรม 2 วัน 09.00-16.30

หัวข้อสัมมนา

– ความสูญเสียหลัก 16 ประการ

– ความเป็นมาและแนวคิดของระบบการบำรุงรักษา

– ความสำคัญของระบบการบำรุงรักษา

– โครงสร้างและหน้าที่ของการบำรุงรักษา

– ตัวชี้วัดระบบการบำรุงรักษา MTBF , MTTR และ Workshop

– สาเหตุของการเสื่อมสภาพของเครื่องจักร

– Work Shop การทำความสะอาด หล่อลื่น ตรวจสอบ(เครื่องจักรจริง)

– 6 โมดุลของเครื่องจักรที่ต้องเฝ้าระวัง

– Work Shop การแบ่งส่วนของเครื่องจักรด้วย 6 โมดุล

– ขั้นตอนการทำ การบำรุงรักษาเชิงป้องกัน Preventive Maintenance

* เตรียมการและเก็บข้อมูล

* วิเคราะห์ข้อมูล

* กำหนดมาตรฐาน

* จัดทำแผน Preventive Maintenance

* ควบคุมและวัดผล

– Visual Control เพื่อการตรวจสอบเครื่องจักร

– Work Shop การทำแผน Preventive Maintenance

– นำเสนอแผน Preventive Maintenance

– การบำรุงรักษาเชิงพยากรณ์

– การบำรุงรักษาตามเวลา : TBM

– การบำรุงรักษาตามสภาพ : CBM

– Q&A

รูปแบบการอบรม

-บรรยาย 60% Workshop40%

-ดำเนินกิจกรรมกลุ่มโดยใช้ชุด workshop ที่ทางสถาบันจัดเตรียมและฐานข้อมูลจริงที่องค์กรจัดเตรียมไว้

สิ่งที่โรงงานต้องเตรียม

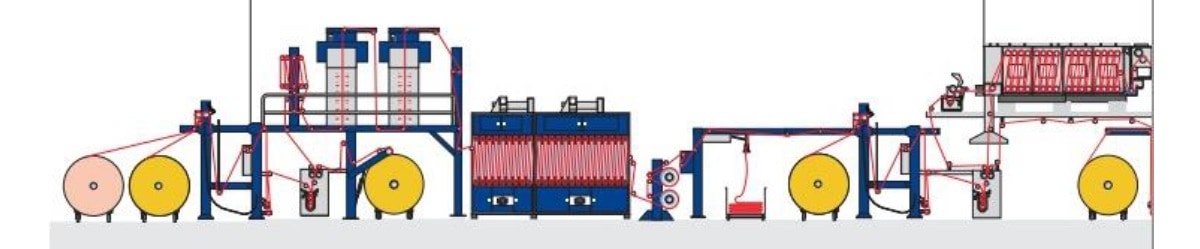

– เครื่องจักรตัวอย่างเพื่อลงภาคปฏิบัติ เครื่องละ 6 – 8 คน(บ่ายวันที่1)

– อุปกรณ์ทำความสะอาดต่างๆ เช่น เศษผ้า ไม้กวาด แปรง น้ำยาเช็ด เครื่องจักร เป็นต้น

– กรณีองค์กรมีประวัติเครื่องจักรที่ทำ Workshop จะดีมากเนื่องจากจะใช้ในการวิเคราะห์ปัญหาจริง