บทนำ

TPM เกิดในประเทศญี่ปุ่นแต่ไม่มีชื่อเป็นภาษาญี่ปุ่น ใช้คำทับศัพท์ว่าTPM ดังนั้นคำว่า TPM จึงไม่มีคำแปลที่เจาะจง โดยTPM เป็นตัวย่อมาจากคำเต็มว่า Total Productive Maintenace แต่ TPM ไม่ใช่หลักสูตรการฝึกอบรมเพื่อดูแลเครื่องจักร แต่ TPM เป็นกิจกรรมที่ทุกคนทั้งองค์กรจะต้องร่วมกันทำ เพื่อลดการสูญเสีย กำจัดความสูญเปล่า และเพิ่มประสิทธิภาพโดยรวมขององค์กร

ความหมายของ TPM

T ย่อมาจาก “Total”

Total Participation คือทุกคนในองค์กรจะต้องร่วมกันทำ

Total System คือทุกระบบที่เป็นประโยชน์ต่อองค์กรนำเข้ามาใช้ได้

Total Efficiency คือการกระทำทุกอย่างจะต้องมีการวัดผลเพื่อตรวจสอบความก้าวหน้า

P ย่อมาจาก”Productive”

สิ่งที่ทำทุกอย่างต้องดีขึ้นเรื่อย ๆ หรือ “Perfect” ความสมบูรณ์ขององค์กรนั้น

M ย่อมาจาก “Maintenance”

การรักษาสภาพ หรือมาตรฐานไม่ให้ตกต่ำลงจากเดิม แล้วค่อยพัฒนาขึ้นไปเรื่อย ๆ ซึ่งก็

เป็นระบบการจัดการขององค์กร รวมถึง “Mamagement” คือการจัดการ

ในการบริหารจัดการการผลิต พบว่ามีความสูญเสีย(Loss)เกิดขึ้นตลอดเวลา ทั้งจากการทำงานของคน เครื่องจักร พลังงาน การใช้วัสดุต่างๆ โดยที่ความสูญเสียนั้น มักไม่ได้รับการแก้ไขหรือจัดการอย่างเป็นระบบ ซึ่งเป็นสาเหตุที่ทำให้ต้นทุน การผลิตสูงขึ้นและปัญหาอื่นๆตามมา เช่นปัญหาคุณภาพ ผลผลิต การส่งมอบ ความปลอดภัย และขวัญกำลังใจ เป็นต้น ความสูญเสียทั้ง 16 ประการนี้ เป็นความสูญเสียที่ TPM มุ่งที่จะกำจัด เพื่อให้เกิดประสิทธิภาพในการทำงานที่สูงสุด ซึ่งการสูญเสียหลักในการผลิตแบ่งเป็นกลุ่มใหญ่ๆได้ 3 กลุ่มหลัก คือ เครื่องจักร คน และค่าใช้จ่าย

กลยุทธ์ในการดำเนินกิจกรรม TPM

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

8 เสาหลักของ TPM

1. การให้การศึกษาและฝึกอบรม (Education and Training)

2. การดูแลรักษาด้วยตนเอง (Autonomous Maintenance)

3. การปรับปรุงเฉพาะเรื่อง (Specific Improvement)

4. การดูแลรักษาเชิงวางแผน (Planned Maintenance)

5. ความปลอดภัยและสิ่งแวดล้อม Safety and Environment)

6. การรักษาคุณภาพ (Quality Maintenance)

7. การควบคุมขั้นต้น (Initial Control)

8. การเพิ่มประสิทธิภาพของการบริหาร (Efficient Administration)

กระบวนการในการดำเนินงาน TPM ให้ประสบความสำเร็จได้จะต้องมีการดำเนินกิจกรรมหลัก 8 ข้อ หรือเรียกว่า 8 เสาหลัก ซึ่งครอบคลุมทุกๆหน่วยงาน และทุก ๆคนที่มีส่วนร่วมในการทำกิจกรรม TPM

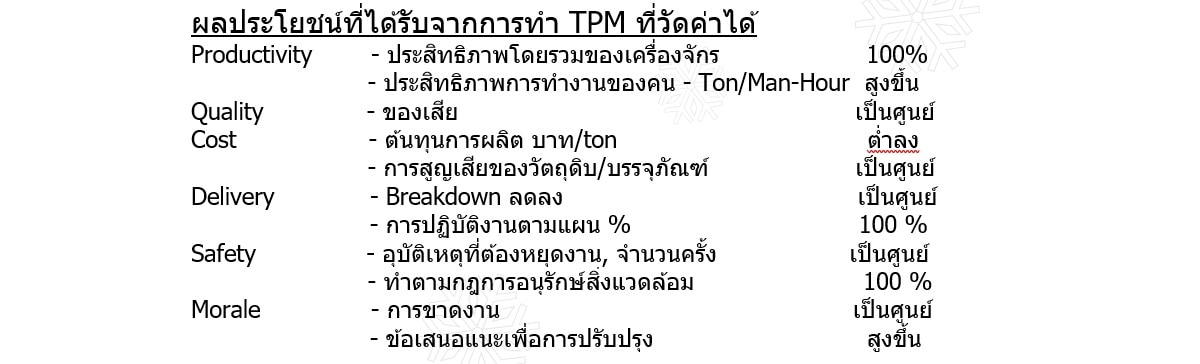

ประโยชน์ของการทำ TPM โดยรวมต่อองค์กร

• การทำงานอย่างเป็นทีมของพนักงานทั้งบริษัท

• ความรู้และทักษะของพนักงานดีขึ้น

• ที่ทำงานสะอาด ปลอดภัย และน่าทำงานมากขึ้น

• ทำให้พนักงานมรความรู้สึกเป็นเจ้าของ

• ภาพลักษณ์ของบริษัทดีขึ้น

เป้าหมายสูงสุดของ TPM

• Zero Failure ความเสียหายของเครื่องจักรเป็นศูนย์

• Zero Breakdown เครื่องจักรขัดข้องเป็นศูนย์

• Zero Defect ของเสียเป็นศูนย์

• Zero Accident อุบัติเหตุเป็นศูนย์

• High Morale พนักงานมีขวัญกำลังใจที่สูง

ดัชนีวัดผลความสำเร็จหนึ่งของ TPM คือค่า “ประสิทธิผลโดยรวมของเครื่องจักร ( Overall Equipment Effectiveness )” การทำให้ค่า OEE สูงทางองค์กรต้องมีความพยายามในการปรับปรุงค่า 3 สิ่งคือ

วัตถุประสงค์

วัตถุประสงค์

1. เพื่อให้เข้าใจแนวคิดการดูแลรักษาเครื่องจักร และความสูญเสีย 16 ประการที่เกิดขึ้นและวิธีการวัดประสิทธิผลของเครื่องจักร Overall Equipment Effectiveness : OEE

2. เพื่อทำให้ทราบถึงขั้นตอนการปรับปรุงค่า Overall Equipment Effectiveness : OEE โดยใช้หลักการ Specified Improvement และแนวการเริ่มดำเนินงานในองค์กร

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน พนักงาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม 1 วัน 09.00-16.30

หัวข้อสัมมนา

บทนำ

– แนวคิดและหลักการของ TPM

– ดัชนีวัดผลการดำเนินกิจกรรม TPM แต่ละ เสาหลัก

– ประวัติความเป็นมาและแนวคิดการซ่อมบำรุง

– ความสูญเสียหลัก 16 ประการ

การหาค่าประสิทธิผลโดยรวมของเครื่องจักร Overall Equipment Effectiveness : OEE

• การคำนวณค่าอัตราการเดินเครื่อง ( A )

• การคำนวณค่าประสิทธิภาพการเดินเครื่อง ( P )

• การคำนวณค่าอัตราคุณภาพ ( Q )

• การคำนวณค่าOEE

– Work Shop

– เทคนิคการเก็บรวมรวมข้อมูล A,P,Q

การปรับปรุงเฉพาะเรื่อง Specified Improvement

– 10 ขั้นตอนในการปรับปรุงOEE (เสาหลักSI)

• เลือกเครื่องจักร,สายการผลิต,กระบวนการผลิต ตัวอย่าง

• จัดตั้ง Project Team

• ทำความเข้าใจความสูญเสียที่เกิดขึ้น

• กำหนดประเด็นการปรับปรุงและเป้าหมาย

• กำหนดแผนการปรับปรุง

• วิเคราะห์และประเมินผลมาตรการ

• ลงมือปรับปรุง

• ยืนยันผลที่ได้

• จัดทำมาตรการเพื่อป้องกันการเกิดซ้ำ

• ขยายผลไปยัง เครื่องจักร,สายการผลิต,กระบวนการผลิตอื่นๆ

– การทำให้กิจกรรม SI ก้าวหน้าเพิ่มขึ้นได้อย่างไร

– ตัวอย่าง Master Plan ของการปรับปรุงเฉพาะเรื่อง

– Q&A

รูปแบบการอบรม

– บรรยาย 30% Work 70%

– ดำเนินการทำกิจกรรมกลุ่มและระดมความคิด