บทนำ

มาตรฐาน IATF16949 เป็นมาตรฐานข้อกำหนดเฉพาะทางเทคนิค (Technical Specification: TS) ที่เป็นแนวทางของข้อกำหนดระบบบริหารงานคุณภาพของอุตสาหกรรมยานยนต์ทั่วไป จัดทำขึ้นโดยอาศัยพื้นฐานของข้อกำหนด ISO 9001:2015 ซึ่งได้เพิ่มเติมข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์ เพื่อให้เกิดความเหมาะสมในการนำไปปฏิบัติงาน และสามารถตอบสนองต่อความต้องการของลูกค้าได้อย่างแท้จริง

มาตรฐาน IATF16949 เป็นมาตรฐานข้อกำหนดเฉพาะทางเทคนิค (Technical Specification: TS) ที่เป็นแนวทางของข้อกำหนดระบบบริหารงานคุณภาพของอุตสาหกรรมยานยนต์ทั่วไป จัดทำขึ้นโดยอาศัยพื้นฐานของข้อกำหนด ISO 9001:2015 ซึ่งได้เพิ่มเติมข้อกำหนดเฉพาะสำหรับอุตสาหกรรมยานยนต์ เพื่อให้เกิดความเหมาะสมในการนำไปปฏิบัติงาน และสามารถตอบสนองต่อความต้องการของลูกค้าได้อย่างแท้จริง

ซึ่งมาตรฐานดังกล่าวนับได้ว่าเป็นมาตรฐานนานาชาติที่ทันสมัยและดีที่สุด สำหรับกลุ่มธุรกิจอุตสาหกรรมยานยนต์ และเป็นมาตรฐานที่ได้รับการยอมรับจากผู้ผลิตยานยนต์ให้ใช้แทนมาตรฐานอื่นๆ ได้ เช่น QS 9000 (อเมริกา), VCA 6.1 (เยอรมัน), AVSQ (อิตาลี), EAQF (ฝรั่งเศส) ได้มีจุดมุ่งหมายของการจัดทำระบบเป็นที่เด่นชัดใน 2 ข้อกำหนด ได้แก่

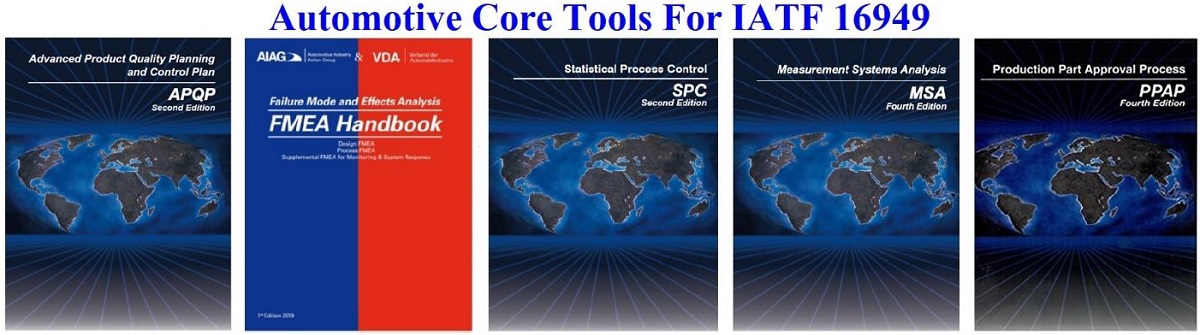

ด้วยเหตุผลนี้ข้อกำหนดได้มีการระบุให้ผู้จัดทำระบบได้มีการใช้เครื่องมือ Core Tools ซึ่งได้แก่ APQP , FMEA , SPC , MSA ,PPAP ที่ถูกจัดทำขึ้นโดย Auto Industry Action Group (AIAG)

Advance Product Quality Planning คือ กิจกรรมเตรียมกระบวนการผลิตและบริการ ก่อนที่จะผลิตสินค้า หรือผลิตภัณฑ์ให้แก่ลูกค้า (โดยเฉพาะอย่างยิ่งลูกค้าในกลุ่ม Big Three คือ Ford/GM/DaimlerChrysler) จะต้องมีการเตรียมการล่วงหน้าอย่างเป็นระบบ ตั้งแต่การได้รับความต้องการหรือแนวคิดจากทางลูกค้าไปจนถึงการจัดตั้งตั้งทีมงาน,การวางแผน,การบริหารโครงการ จนกระทั้งมีกระบวนการผลิตจริงเกิดขึ้นในโรงงานโดยอาศัยบทเรียนเก่ามาแก้ไขไม่ให้เกิดปัญหาข้อบกพร่องเดิมซ้ำอีก

Advance Product Quality Planning คือ กิจกรรมเตรียมกระบวนการผลิตและบริการ ก่อนที่จะผลิตสินค้า หรือผลิตภัณฑ์ให้แก่ลูกค้า (โดยเฉพาะอย่างยิ่งลูกค้าในกลุ่ม Big Three คือ Ford/GM/DaimlerChrysler) จะต้องมีการเตรียมการล่วงหน้าอย่างเป็นระบบ ตั้งแต่การได้รับความต้องการหรือแนวคิดจากทางลูกค้าไปจนถึงการจัดตั้งตั้งทีมงาน,การวางแผน,การบริหารโครงการ จนกระทั้งมีกระบวนการผลิตจริงเกิดขึ้นในโรงงานโดยอาศัยบทเรียนเก่ามาแก้ไขไม่ให้เกิดปัญหาข้อบกพร่องเดิมซ้ำอีก

Failure Mode and Effects Analysis กระบวนการวิเคราะห์ข้อบกพร่องและผลกระทบ เป็นอีกขั้นตอนหนึ่งที่สำคัญในการป้องกัน ปัญหาความล้มเหลว ในส่วนของขั้นตอนการออกแบบผลิตภัณฑ์ และการออกแบบควบคุมกระบวนการ สาหรับผลิตภัณฑ์ เนื้อหาในหลักสูตรของ PFMEA จะช่วยให้องค์กรมีความรู้พื้นฐานที่สำคัญในการเตรียมการเพื่อวิเคราะห์ความบกพร่องและผลกระทบอย่างเป็นขั้นตอนตั้งแต่ต้นจนจบ

Failure Mode and Effects Analysis กระบวนการวิเคราะห์ข้อบกพร่องและผลกระทบ เป็นอีกขั้นตอนหนึ่งที่สำคัญในการป้องกัน ปัญหาความล้มเหลว ในส่วนของขั้นตอนการออกแบบผลิตภัณฑ์ และการออกแบบควบคุมกระบวนการ สาหรับผลิตภัณฑ์ เนื้อหาในหลักสูตรของ PFMEA จะช่วยให้องค์กรมีความรู้พื้นฐานที่สำคัญในการเตรียมการเพื่อวิเคราะห์ความบกพร่องและผลกระทบอย่างเป็นขั้นตอนตั้งแต่ต้นจนจบ

STATISTICAL PROCESS CONTROL การควบคุมกระบวนการด้วยสถิติเป็นวิธีการหนึ่งที่ช่วยทำให้องค์กรสามารถ “ลดความผันแปรของกระบวนการผลิตและผลิตภัณฑ์” ได้เพื่อทำให้สินค้าเข้าใกล้ SPEC กึ่งกลางที่ลูกค้ากำหนดมา และลดความเสียหายที่อาจเกิดขึ้นได้จากสินค้าด้อยคุณภาพ ซึ่งเป็นหนึ่งในดัชนีชี้วัดความสำเร็จของระบบ TSO/TS 16949 ที่ระบุไว้ในข้อ 0.5

STATISTICAL PROCESS CONTROL การควบคุมกระบวนการด้วยสถิติเป็นวิธีการหนึ่งที่ช่วยทำให้องค์กรสามารถ “ลดความผันแปรของกระบวนการผลิตและผลิตภัณฑ์” ได้เพื่อทำให้สินค้าเข้าใกล้ SPEC กึ่งกลางที่ลูกค้ากำหนดมา และลดความเสียหายที่อาจเกิดขึ้นได้จากสินค้าด้อยคุณภาพ ซึ่งเป็นหนึ่งในดัชนีชี้วัดความสำเร็จของระบบ TSO/TS 16949 ที่ระบุไว้ในข้อ 0.5

Measurement System Analysis การวิเคราะห์ระบบการวัดปัจจุบันมีความสำคัญต่อการ ยืนยันผลการตรวจสอบคุณภาพ ถึงแม้ว่าระบบการผลิตจะมีความถูกต้องแต่ถ้าระบบการวัดมีความผิดพลาดก็อาจส่งผลต่อการตัดสินใจที่คลาดเคลื่อนได้ จะเกิดอะไรขึ้นถ้าระบบการวัดขาดความเที่ยงตรง และความแม่นยำ ซึ่งจะส่งผลทันทีต่อการตัดสินใจด้านการวัดและวิเคราะห์ค่าของการตรวจสอบชิ้น งานที่มีความผิดพลาด ทำให้ขาดความเชื่อมั่นจากทางลูกค้าในระยะยาวได้ ดังนั้นระบบการวัดจึงถือเป็นระบบพื้นฐานที่สำคัญและจำเป็นที่จะต้องมีการควบคุม และต้องลดความผันแปรในระบบการวัด

Measurement System Analysis การวิเคราะห์ระบบการวัดปัจจุบันมีความสำคัญต่อการ ยืนยันผลการตรวจสอบคุณภาพ ถึงแม้ว่าระบบการผลิตจะมีความถูกต้องแต่ถ้าระบบการวัดมีความผิดพลาดก็อาจส่งผลต่อการตัดสินใจที่คลาดเคลื่อนได้ จะเกิดอะไรขึ้นถ้าระบบการวัดขาดความเที่ยงตรง และความแม่นยำ ซึ่งจะส่งผลทันทีต่อการตัดสินใจด้านการวัดและวิเคราะห์ค่าของการตรวจสอบชิ้น งานที่มีความผิดพลาด ทำให้ขาดความเชื่อมั่นจากทางลูกค้าในระยะยาวได้ ดังนั้นระบบการวัดจึงถือเป็นระบบพื้นฐานที่สำคัญและจำเป็นที่จะต้องมีการควบคุม และต้องลดความผันแปรในระบบการวัด

Production-Part Approval Process กระบวนการตรวจรับรองชิ้นส่วนการผลิต (PPAP) เป็นข้อกำหนดที่กำหนดขึ้นสำหรับ การอนุมัติรับรองชิ้นส่วนเพื่อการผลิต ซึ่งประกอบด้วย วัตถุดิบที่ใช้ในการผลิตและชิ้นส่วนต่างๆที่เกี่ยวข้องทั้งหมด เพื่อให้ได้ข้อสรุปว่า บันทึกการออกแบบทางวิศวกรรมของลูกค้าและข้อกำหนดด้าน Spec ต่างๆเป็นที่เข้าใจตรงกับเป็นอย่างดีสำหรับลูกค้าและองค์กรผู้ผลิต และมีความเป็นไปได้ที่จะยังรักษาความสม่ำเสมอของอัตราการผลิตที่มีคุณภาพตลอดช่วงระยะเวลาที่มีการทำธุรกิจร่วมกัน

Production-Part Approval Process กระบวนการตรวจรับรองชิ้นส่วนการผลิต (PPAP) เป็นข้อกำหนดที่กำหนดขึ้นสำหรับ การอนุมัติรับรองชิ้นส่วนเพื่อการผลิต ซึ่งประกอบด้วย วัตถุดิบที่ใช้ในการผลิตและชิ้นส่วนต่างๆที่เกี่ยวข้องทั้งหมด เพื่อให้ได้ข้อสรุปว่า บันทึกการออกแบบทางวิศวกรรมของลูกค้าและข้อกำหนดด้าน Spec ต่างๆเป็นที่เข้าใจตรงกับเป็นอย่างดีสำหรับลูกค้าและองค์กรผู้ผลิต และมีความเป็นไปได้ที่จะยังรักษาความสม่ำเสมอของอัตราการผลิตที่มีคุณภาพตลอดช่วงระยะเวลาที่มีการทำธุรกิจร่วมกัน

วัตถุประสงค์

1.เพื่อให้ผู้ฝึกอบรมมีความเข้าใจถึงความจำเป็นในการใช้เครื่องมือหลักสำหรับระบบ IATF 16949:2016 คำแนะนาของ AIAG

2.เพื่อใช้ผู้เข้ารับการอบรมมีความรู้และมีทักษะในการประยุกต์ใช้เครื่องมือหลัก Core Tools ซึ่งได้แก่ APQP , FMEA , SPC , MSA ,PPAP

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ ที่เคยผ่านการอบรมในหลักสูตร APQP , FMEA , SPC , MSA ,PPAP มาแล้ว

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

ระยะเวลาอบรม 2 วัน 09.00-16.30 น

หัวข้อฝึกอบรม

หลักการและแนวคิดพื้นฐาน

– ดัชนีชี้วัดความสำเร็จของ IATF16949

– ความสัมพันธ์ของเครื่องมือกับวัตถุประสงค์เฉพาะ IATF16949

Advance Product Quality Planning

– APQP คืออะไร และใช้เพื่ออะไร

– เฟส 1 การวางแผนและการกำหนด

– เฟส 2 การออกแบบและการพัฒนาผลิตภัณฑ์

– เฟส 3 การออกแบบและการพัฒนาการบวนการ

– เฟส 4 การรับรองผลิตภัณฑ์และกระบวนการ

– เฟส 5 ข้อมูลย้อนกลับ / การประเมินและการแก้ไข

– ตัวอย่าง การจัดทำแผน APQP

Failure Mode and Effects Analysis

– FMEA คืออะไร และใช้เพื่ออะไร

– ขั้นตอนการวิเคราะห์ PFMEA

Step 1 Planning and Preparation การวางแผนและการเตรียมการ

Step 2 Structure Analysis การวิเคราะห์โครงสร้าง

Step 3 Function Analysis การวิเคราะห์หน้าที่

Step 4 Failure Analysis การวิเคราะห์ความล้มเหลว

Step 5 PFMEA Risk Analysis การวิเคราะห์ความเสี่ยง

Step 6 Optimization การเพิ่มประสิทธิภาพ

Step 7 Results Documentation เอกสารผลลัพธ์

STATISTICAL PROCESS CONTROL

– SPC คืออะไร และใช้เพื่ออะไร

– ความแปรผันในกระบวนการ

– ชนิดและหลักการเลือกใช้แผนภูมิควบคุม

– การศึกษากระบวนการระหว่างทดลองผลิตด้วย Ppk,Pp

– การควบคุมกระบวนการผลิตด้วย X-MR

– การควบคุมกระบวนการผลิตด้วย X-R, Cpk,Cp

– การควบคุมสัดส่วนของเสียด้วย P Chart , %

Control Plan

– ขั้นตอนการจัดทำแผนควบคุม

– ความสัมพันธ์ของ FMEA,SPC กับ CP

Measurement System Analysis

– MSA คืออะไร และใช้เพื่ออะไร

– ความคลาดเคลื่อนของระบบการวัด

– ขั้นตอนการวิเคราะห์ความแม่นยำแบบวัด

* การคำนวณและการอ่านค่า GR&R , AV , EV , TV ,ndc

– ขั้นตอนการวิเคราะห์ความถูกต้องแบบวัด

* Bias เอนเอียง

* Linearity ความสามารถในการวัดเมื่อเปลี่ยนย่าน

* Stability เสถียรภาพ

– ขั้นตอนการวิเคราะห์ระบบการวัดแบบนับ(Attribute)

* Kappa , Effectiveness , Miss Rate , False Alarm Rate

Production-Part Approval Process

– Section 1 ข้อกำหนดทั่วไป

– Section 2 ข้อกำหนดกระบวนการอนุมัติผลิตภัณฑ์

– Section 3 การแจ้งลูกค้าและข้อกำหนดของการนำเสนอ

– Section 4 การยื่นให้ลูกค้า – ระดับของหลักฐาน)

– Section 5 สถานการณ์นำเสนอชิ้นส่วน

– Section 6 ระยะเวลาจัดเก็บบันทึก

– Q&A

รูปแบบการอบรม

– บรรยาย 100%